パワーデバイス信頼性試験サービスを本格的に開始

近年市場が急速に拡大しつつある自動車業界では、EV/PHEV車の開発が激化し、車内の電動駆動システムの小型化や軽量化、CO2排出量の削減を見据えた更なる省エネ化が要求されています。インバーター、モーターの小型化・低損失化のキーデバイスであるパワーデバイスの需要は高まる一方であり、従来のSi系IGBTから次世代材料のSiC系、GaN系モジュールまで、品質水準・信頼性要求は厳しいものとなっています。ケミトックスではこの度、パワーデバイス各種信頼性試験設備を導入し、パワーデバイス信頼性試験サービスを開始致しました。各試験設備の一部は交通の便のよい東京本社に設置しております。試験の立会、見学に是非弊社へお越しください。

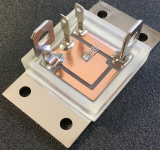

評価用パワーデバイス試作・評価サービス

パワーデバイスの機能の中核となる半導体チップの性能が飛躍的に向上しています。これに伴い、ボンディングワイヤ、封止樹脂、ダイアタッチ、電極端子、絶縁基板、ベースプレート、TIM(Thermal Interface Material)等の構成材料にも、高い耐熱性が求められています。ケミトックスは材料評価用途に特化したパワーデバイスを試作し、これを用いた材料自体の耐熱性能の評価サービスを行っています。

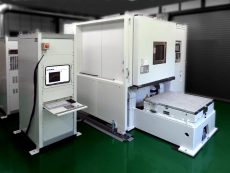

パワーサイクル試験/過渡熱抵抗測定(T3Ster)

過渡熱抵抗測定機構(T3Ster)を組み込んでおり、半導体チップ周辺の構造、チップ-基板-メタルベース板の接合部、はんだ・Alワイヤ接合部クラックなどの故障現象を非破壊で検出します。

冷熱サイクル試験(熱衝撃試験)

半導体チップ周辺のクラック現象だけでなく、封止樹脂や接合材料、はんだクラック、パッケージクラック、Alスライドを含めたパワーデバイス全体の耐久性を評価します。

高温高湿バイアス試験(高電圧マイグレーション試験)

電界や水分による絶縁リーク電流の増加、ゲートリーク電流の増加、ゲート絶縁膜の破壊、配線間イオンマイグレーションの計測から、絶縁膜の破壊絶縁膜の継時破壊、金属膜配線の電界腐食などの故障現象を検出します。

複合環境振動試験

規定の振動試験条件に曝し、Alワイヤ断線、パッケージクラックの発生を実使用環境に基づいたセッティングを再現し、3軸方向に対して評価します。

パワーデバイス信頼性試験 Contents

● 評価用パワーデバイス試作・評価サービス

● AQG-324について

● パワーサイクル試験/過渡熱抵抗測定(T3Ster)

● 熱衝撃試験(空気入替式・エレベータ式)

● 冷熱サイクル試験(熱衝撃試験)

● 高温高湿バイアス試験(高電圧マイグレーション試験)

● 複合環境振動試験

| エレクトロニクス実装技術に原稿が掲載されました。 | |||

| 2020年1月号「パワーデバイスの信頼性評価の概要 ~パワーサイクル試験の技術解説~」 2020年4月号「パワーデバイスの信頼性評価の概要2 ~パワーデバイス材料の性能評価~」 2020年7月号「パワーデバイスの信頼性評価の概要3 ~封止材のパワーサイクル耐性の評価~」 2020年9月号「パワーデバイスの信頼性評価の概要4 ~パワーサイクル試験、エレベータ式熱衝撃試験、高温高湿バイアス試験~」 2020年11月号「パワーデバイスの信頼性評価の概要5 ~封止材のパワーサイクル耐性~」 2021年1月号「パワーデバイスの熱抵抗測定法~JPCA熱抵抗測定法とJEDEC過渡熱抵抗測定法の比較~」 |

|||

|

|

|

|