|

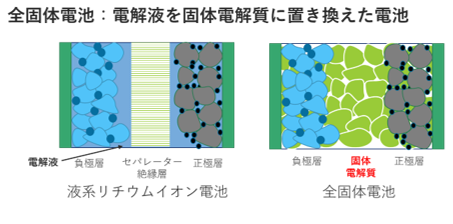

全固体電池は、可燃性電解液を使用する従来のリチウムイオン電池に比べて安全性が高く、次世代電池として期待されています。固体電解質により発火や漏液のリスクが低減され、信頼性やエネルギー密度、寿命の向上も見込まれます。こうした特長から、電気自動車や定置用電源など、より高い性能と安全性が求められる分野での実用化に向けた取り組みが進められています。 |

固体電解質はリチウムイオン伝導を担う重要な材料であり、その特性は電池性能や製造プロセスに大きく影響します。上図に示すように、代表的な固体電解質には硫化物系・酸化物系・塩化物系の三種類があり、それぞれに異なる利点と課題があります。

硫化物系はイオン伝導度が高く、柔らかく成形しやすいため、高密度な電極接触を実現しやすい点が大きな特徴です。一方で空気中の水分で分解しやすく、取り扱いには厳密な雰囲気管理が求められます。

酸化物系は空気中でも安定で化学的に強いものの、焼結に高温・高圧を必要とし、割れやすいため加工が難しいという課題があります。

塩化物系は成形性と安定性のバランスが良く扱いやすい材料として注目されていますが、金属との腐食反応が起こりやすく、セル設計に工夫が必要です。

現時点で実用化に最も近いとされるのは硫化物系固体電解質です。液系電解質に匹敵する高いイオン伝導度を示し、常温圧縮成形によって界面抵抗を低く抑えられることから、大面積セルや量産工程への適用が検討しやすい材料と考えられています。

ケミトックスでは、これまでに培ってきた知見と技術を活かし、2026年中の事業化を目指して、全固体電池の大型化および量産技術の開発に取り組んでいます。2024年9月には、経済産業省・中小企業庁の事業再構築補助金を活用し、北杜甲斐駒先端研究所を竣工しました。150㎡の大型ドライルームをはじめとする各種設備を整備し、研究開発をさらに加速していきます。硫化物系固体電解質は空気中の水分と反応して分解しやすいため、厳密な低露点環境が不可欠です。そのためドライルームは硫化物開発において最も重要な基盤設備の一つとなります。150㎡規模の広さを持つドライルームは国内でも限られており、材料合成から電極シート作製、さらにパウチセル作製などの複数ラインの同時運用が可能です。こうした環境を整えることで、セル組み立てまでの一貫した研究体制を構築し、実用化に向けた取り組みを一層加速していきます。

北杜甲斐駒先端研究所 2024年9月竣工

作業手順

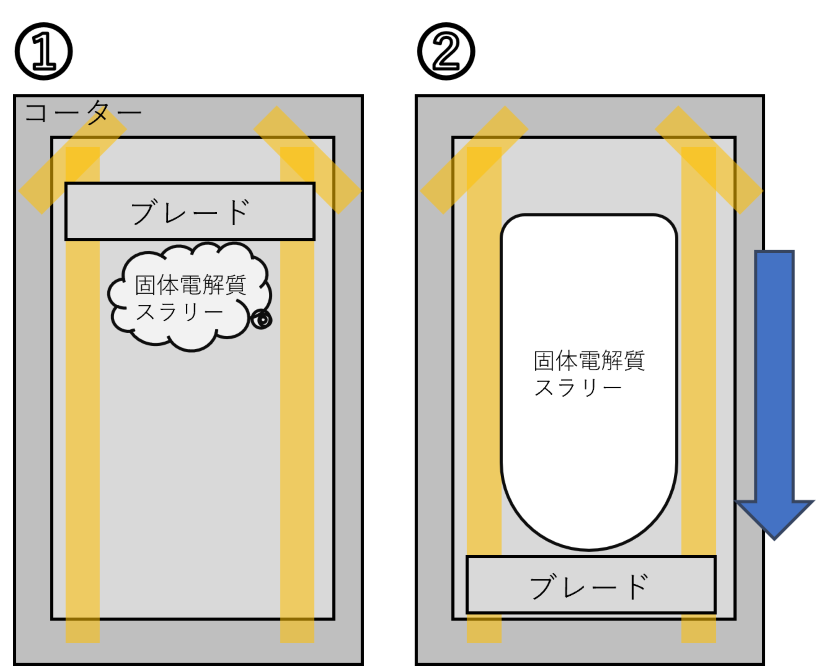

全固体電池の作製にはさまざまな手順がありますが、ここではシート成膜プロセスを取り上げます。全固体電池は大きくペレット型電池とパウチ型セルに分類され、パウチ型セルではシート状の電極が用いられています。シート型電極の作製には湿式プロセスや乾式成形法などのドライプロセスがありますが、ここでは有機溶媒を分散剤としたスラリーを用い、金属箔などの集電体上に成膜する湿式プロセスを下記に記載します。

全固体電池シートの作製工程(模式図)

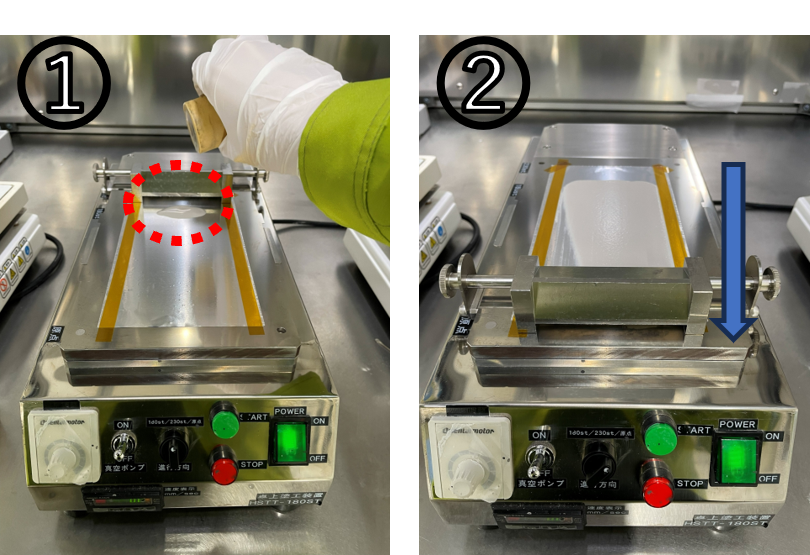

パウチ型セル内部の作製工程(実例)

成膜した固体電解質シート(実例)

ケミトックスは安全性の高い全固体電池の研究開発を進め、安全で高性能な全固体電池の実用化を推進し、持続可能な社会の実現に貢献してまいります。

お問い合わせ先

担当者:橘田 太樹

TEL:0551-30-4145 e-mail:ta-kitta@chemitox.co.jp